Korozija je uništavanje ili propadanje materijala ili njihovih svojstava uzrokovano okolišem. Većina korozije događa se u atmosferskim okruženjima koja sadrže korozivne komponente i korozivne čimbenike poput kisika, vlage, promjena temperature i onečišćujućih tvari.

Ciklička korozija je uobičajena i najrazornija atmosferska korozija. Ciklička korozija na površini metalnih materijala uzrokovana je prodiranjem kloridnih iona u oksidirani sloj metala i zaštitni sloj metalne površine te elektrokemijskom reakcijom unutar metala. Istovremeno, ioni klora sadrže određenu hidratacijsku energiju, lako se adsorbiraju u pore metalne površine, pukotine se skupljaju i zamjenjuju kisik u oksidnom sloju, pretvarajući netopljive okside u topljive kloride, čime se površina pasivizira i pretvara u aktivnu površinu.

Ispitivanje cikličke korozije je vrsta ispitivanja utjecaja okoliša koje uglavnom koristi opremu za ispitivanje cikličke korozije kako bi se stvorila umjetna simulacija uvjeta okoliša cikličke korozije radi procjene otpornosti proizvoda ili metalnih materijala na koroziju. Podijeljeno je u dvije kategorije, jedna za ispitivanje izloženosti prirodnom okolišu, a druga za umjetnu ubrzanu simulaciju ispitivanja cikličke korozije u okolišu.

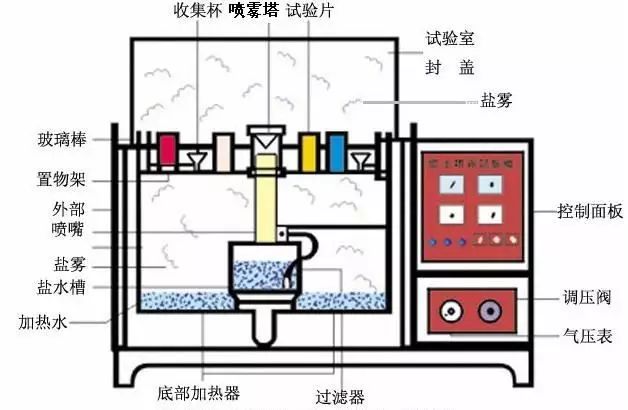

Umjetna simulacija ispitivanja cikličke korozije u uvjetima okoliša je korištenje određenog volumena svemirske ispitne opreme - komore za ispitivanje cikličke korozije (slika), u njenom volumenu s umjetnim metodama, što rezultira okruženjem cikličke korozije za procjenu kvalitete otpornosti proizvoda na cikličku koroziju.

U usporedbi s prirodnim okolišem, koncentracija soli klorida u njegovom okruženju cikličke korozije može biti nekoliko puta ili desetke puta veća od općeg sadržaja cikličke korozije u prirodnom okolišu, što znatno povećava brzinu korozije. Ispitivanje cikličke korozije na proizvodu znatno skraćuje vrijeme dobivanja rezultata. Na primjer, u prirodnom okruženju izloženom utjecaju cikličke korozije, ispitivanje korozije može trajati godinu dana, dok se u umjetnoj simulaciji uvjeta cikličke korozije, u trajanju od 24 sata, mogu dobiti slični rezultati.

Laboratorijski simulirana ciklička korozija može se podijeliti u četiri kategorije

(1)Neutralni ciklički test korozije (NSS test)je metoda ubrzanog ispitivanja korozije koja se pojavila najranije i trenutno je najšire korištena. Koristi 5%-tnu otopinu natrijevog klorida, pH vrijednost otopine podešenu u neutralnom rasponu (6,5 ~ 7,2) kao otopinu za prskanje. Temperatura ispitivanja je 35 ℃, a brzina smirivanja cikličke korozije je 1 ~ 2 ml/80 cm/h.

(2)Ispitivanje cikličke korozije octenom kiselinom (ASS test)Razvijen je na temelju neutralnog cikličkog testa korozije. Dodavanjem malo ledene octene kiseline u 5%-tnu otopinu natrijevog klorida, pH vrijednost otopine se smanjuje na oko 3, otopina postaje kisela, a konačno formiranje cikličke korozije se također mijenja iz neutralne cikličke korozije u kiselu. Njegova brzina korozije je oko 3 puta brža od NSS testa.

(3)Ispitivanje cikličke korozije ubrzanom octenom kiselinom bakrenom soli (CASS test)je novo razvijeni strani brzi ciklički test korozije, temperatura ispitivanja od 50 ℃, otopina soli s malom količinom bakrene soli - bakrovog klorida, snažno inducira koroziju. Njegova brzina korozije je oko 8 puta veća od NSS testa.

(4)Ispitivanje naizmjenične cikličke korozijeje sveobuhvatno cikličko ispitivanje korozije, koje je zapravo neutralno cikličko ispitivanje korozije plus ispitivanje konstantne vlažnosti i topline. Uglavnom se koristi za cijele proizvode šupljinskog tipa, prodiranjem vlažne okoline, tako da se ciklička korozija ne stvara samo na površini proizvoda, već i unutar proizvoda. Proizvod se naizmjenično izlaže cikličkoj koroziji i vlažnoj toplini u dva uvjeta okoline, te se na kraju procjenjuju električna i mehanička svojstva cijelog proizvoda sa ili bez promjena.

Rezultati ispitivanja cikličke korozije općenito se daju u kvalitativnom, a ne kvantitativnom obliku. Postoje četiri specifične metode procjene.

1metoda procjene ocjenjivanjaje površina korozije i ukupna površina omjera postotka prema određenoj metodi podjele na nekoliko razina, do određene razine kao kvalificirane osnove za procjenu, prikladna je za ravne uzorke za procjenu.

2metoda procjene vaganjaTo se postiže metodom vaganja uzorka prije i nakon ispitivanja korozije, izračunavajući težinu gubitka korozije kako bi se procijenila kvaliteta otpornosti uzorka na koroziju, što je posebno prikladno za procjenu kvalitete otpornosti metala na koroziju.

3metoda određivanja korozivnog izgledaje kvalitativna metoda određivanja, to je ciklički test korozije, uzrokuje li proizvod pojavu korozije kako bi se odredilo uzrokuje li proizvod pojavu korozije, u ovoj metodi se uglavnom koriste opći standardi proizvoda.

4metoda statističke analize podataka o korozijipruža dizajn ispitivanja korozije, analizu podataka o koroziji, podatke o koroziji za određivanje razine pouzdanosti metode, koja se uglavnom koristi za analizu statističke korozije, a ne posebno za procjenu kvalitete određenog proizvoda.

Cikličko ispitivanje korozije nehrđajućeg čelika

Cikličko ispitivanje korozije izumljeno je početkom dvadesetog stoljeća i najdulje se koristi kao "ispitivanje korozije". Visoko otporni materijali su naklonjeni korisnicima te su postali "univerzalni" test. Glavni razlozi su sljedeći: 1. ušteda vremena; 2. niska cijena; 3. mogućnost ispitivanja raznih materijala; 4. rezultati su jednostavni i jasni, što pogoduje rješavanju komercijalnih sporova.

U praksi je ciklički test korozije nehrđajućeg čelika najpoznatiji - koliko sati ovaj materijal može proći test cikličke korozije? Praktičari ne smiju biti stranac ovom pitanju.

Prodavači materijala obično koristepasivizacijaliječenje ilipoboljšati stupanj poliranja površineitd., kako bi se poboljšalo vrijeme ispitivanja cikličke korozije nehrđajućeg čelika. Međutim, najvažniji odlučujući faktor je sam sastav nehrđajućeg čelika, tj. sadržaj kroma, molibdena i nikla.

Što je veći sadržaj dvaju elemenata, kroma i molibdena, to je jača korozijska otpornost potrebna za sprječavanje pojave rupičaste i pukotinske korozije. Ta otpornost na koroziju izražava se tzv.Ekvivalent otpornosti na koroziju(PRE) vrijednost: PRE = %Cr + 3,3 x %Mo.

Iako nikal ne povećava otpornost čelika na rupičastu i pukotinsku koroziju, može učinkovito usporiti brzinu korozije nakon što je proces korozije započeo. Austenitni nehrđajući čelici koji sadrže nikal stoga pokazuju puno bolje rezultate u testovima cikličke korozije i korodiraju puno manje od feritnih nehrđajućih čelika s niskim udjelom nikla sa sličnom otpornošću na ekvivalente rupičaste korozije.

Zanimljivosti: Za standard 304, neutralna ciklička korozija je obično između 48 i 72 sata; za standard 316, neutralna ciklička korozija je obično između 72 i 120 sati.

Treba napomenuti datheCiklička korozijatest ima velike nedostatke pri ispitivanju svojstava nehrđajućeg čelika.Sadržaj klorida u cikličkoj koroziji u testu cikličke korozije izuzetno je visok, daleko premašujući stvarni okoliš, tako da će nehrđajući čelik koji može biti otporan na koroziju u stvarnom okruženju primjene s vrlo niskim sadržajem klorida također biti korodiran u testu cikličke korozije.

Cikličko ispitivanje korozije mijenja ponašanje nehrđajućeg čelika pri koroziji, ne može se smatrati ni ubrzanim ispitivanjem ni simulacijskim eksperimentom. Rezultati su jednostrani i nemaju ekvivalentan odnos sa stvarnim performansama nehrđajućeg čelika koji se konačno stavlja u upotrebu.

Dakle, možemo koristiti ciklički test korozije za usporedbu otpornosti na koroziju različitih vrsta nehrđajućeg čelika, ali ovaj test može samo ocijeniti materijal. Prilikom odabira konkretnih materijala od nehrđajućeg čelika, sam ciklički test korozije obično ne pruža dovoljno informacija jer nemamo dovoljno razumijevanja veze između uvjeta ispitivanja i stvarnog okruženja primjene.

Iz istog razloga nije moguće procijeniti vijek trajanja proizvoda isključivo na temelju ispitivanja cikličke korozije uzorka nehrđajućeg čelika.

Osim toga, nije moguće uspoređivati različite vrste čelika, na primjer, ne možemo uspoređivati nehrđajući čelik s premazanim ugljičnim čelikom, jer su mehanizmi korozije dvaju materijala korištenih u ispitivanju vrlo različiti, a korelacija između rezultata ispitivanja i stvarnog okruženja u kojem će se proizvod na kraju koristiti nije ista.

Vrijeme objave: 06.11.2023.